1 系统整体设计

1.1.1 设计定位

能源管理中心的设计定位是:

1) 对公司范围内能源系统的生产、分配和使用环节实行扁平化的监控、管理和系统优化;

2) 对公共能源设施的现场动力场所,主要包括各变配电所等现场自动化装置进行必要的适应性改造,逐步实现以远程监控为标志的一体化集中监控和调度管理;

3) 对动力系统的异常和故障借助于综合监控系统的信息进行快速判断和处置;对厂区污染物排放情况进行监视、监测和管理。

4) 在能源管理中心的基础上,实施“数出一处,量出一门“的集中管理模式,提高公司能源管理的效果,建立以客观数据为依据的能源考核评价体系,推进公司节能减排工作的开展。

总体目标:实现一体化能源监控、调整和管理,达到当前国内先进水平。

1.1.2 综合监控范围

Ø 能源公用工程

1) 监测的能源介质主要有:电力、蒸汽。

2) 监测的介质物理信号有:电压、电流、功率、电量、压力、流量、温度、阀门的开闭、调节阀的开度、开关信号、设备的运行状态等。

Ø 能源计量

对各生产工艺单元的能源(电、汽(气)、煤等)使用量(累计量)进行采集,进入EMS系统,这些数据是基础能源管理的最基本数据。

Ø 主工艺生产线

对主要能耗设备、能源转换设备的运转状态进行监视;对重要故障信息进行报警;对能源使用量做调整及优化管理。

1.1.3 系统组成

能源管理中心基本架构如下页图所示。

系统采用高速工业以太网和千兆中央以太网的两层结构,采用B/S模式。

中央以太网用于连接服务器、操作站、能源管理用计算机、工程师站、网络打印机。

共有以下设备将通过UTP电缆直接挂在中央以太网上:

Ø 数据库服务器

Ø 实时数据库服务器

Ø Web服务器

Ø 应用服务器

Ø 工程师站

Ø 电力系统操作站

Ø 水/环保系统操作站

Ø 能源管理用计算机

Ø 网络打印机

1.1.4 网络架构

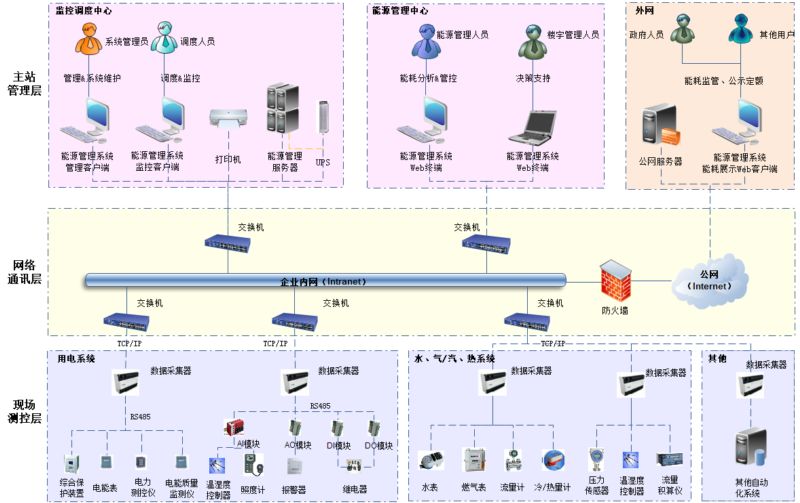

本系统总体上采用分层分布式体系结构,按照纵向分为主站管理层、网络通讯层和现场测控层三大部分,如下图所示:

主站管理层从网络上可分为企业内网和公网两部分,由若干服务器和终端计算机组成。内网服务器根据系统负载情况(包括接入点数量、采集频率、Web访问量)扩展为两台实时监控服务器,两台数据库服务器及多台Web服务器,可实现监控服务和数据库服务的双机热备和Web服务的负载均衡功能。Web终端用户包括能源管理人员-使用该系统进行能源的分析和管控;用能用户-对自身的用能情况进行查询;企业管理人员-浏览相关报表,提供决策支持。公网服务器与内网Web服务器功能相同,对外网用户提供相关数据的查询和报表展示功能。

网络通讯层以交换机、路由器、防火墙及相关网络线路组成,根据企业场地的大小及对网络通讯质量的要求,主干通讯网络可铺设光纤。企业内网和公网之间可采用防火墙、路由或者网闸进行隔离。

现场测控层主要由数据采集器、电能表、电力测控仪、电能质量监测仪及各类传感器、继电器组成。根据现场情况,各仪表及传感装置通过现场总线,与数据采集器进行数据的交互,然后数据采集器通过IP网络实现与主站的数据传输功能。

1.1 数据接入

1.1.1 能源计量数据的采集

公司能源计量主要是将全厂的一级和二级及部分三级计量信号集中采集到能源管理中心中,在计量点相对集中的位置设置计量数据采集站(PLC系统),以RS485接口,MODBUS等通讯协议采集计量数据,采集的数据由现场仪表进行累计或者数据补正等,并通过通讯协议传输至计量数据采集站,由计量数据采集站通过以太网协议将数据送至EMS服务器中。

为了提高能源系统的管理水平,达到精细化管理的要求,需要对能源计量系统进行改造,改造原则如下:

- 对不能上传信号的二次仪表进行改造;

- 对现有损坏的计量仪表进行更换;

- 对一二级计量信号缺少的进行增加,对必要的气体介质信号进行补正;

- 对机械式仪表进行改造,改为具有上传功能的仪表;

- 按照采集点相对集中的原则,在全厂布置EMS的采集子站,就近接入方式,用于采集全厂的EMS能源计量信号。

1.1.2 配电监控系统接入

1) 电力系统接入方案

Ø 电度表计量信号采集

在需采集电度表信号的变电站或配电站内增加电能采集器及交换机设备,对于已有电能采集器的站点,采用新的电能采集器替换原有采集器。电度表计量信号通过485方式接入新增的电能采集器,计量信号通过能源工业网上传至能源中心。

Ø 有综保、有后台变电站的信号采集

对站内的远动机的软、硬件需进行升级。升级后该远动机将站内的综保和电度表相关的信号进行整合后,通过独立的以太网接口接入到EMS就近的子站交换机上,并通过EMS环网上传到能源管理中心。

Ø 有综保、无后台变电站的信号采集

对于部分有综保但无后台的系统,需进行改造增加通讯管理机,通过通讯接口机对站内综保系统进行整合,再由远动机将数据上传至能源管理中心。

2) 发电系统接入方案

发电机组运行状态和重要故障信号可以通过增加通讯采集装置从控制室DDC或PLC系统采集,或者安装DDC系统OPC驱动软件与EMS系统以OPC方式通讯。

1.1.3 分散控制系统接入

EMS将配置OPC通讯服务以及增加通讯网关,将空调设备的状态、能源介质发生量和使用量等信号,通过OPC通讯方式接入能源管理中心进行远程监视。

Ø 空调控制系统接入

Ø 中水控制系统接入

Ø 锅炉控制系统接入

Ø 空压机控制系统接入

Ø 制冷控制系统接入

1.1.4 生产管理系统信号采集

能源管理中心与生产管理系统需进行产量数据交换,通信协议为TCP/IP,服从信息化系统提供的统一通讯方案。

2 能源管控措施

2.1 办公区空调改造方案

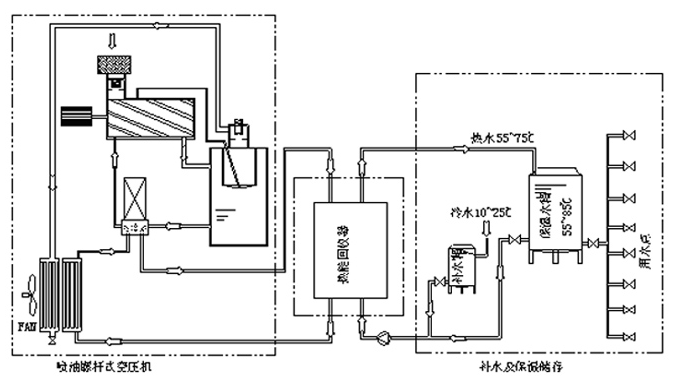

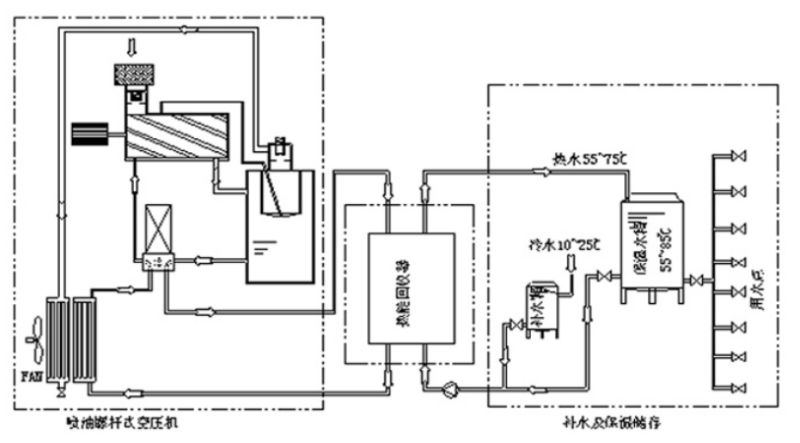

办公区空调可采用余热回收的方式包括蒸汽余热回收和空压机余热回收的方式减少成本。

蒸汽余热回收:

把硫化后的蒸汽、冷凝水回收,进行循环供热,节省成本。(需要知道回收水温度是多少,水量是多少)

问题:水质不好

解决方案:以板换的方式,回收余热,蓄水池采用一主一备方式建设

空压机余热回收:

原理:回收空压机冷却水,集中到蓄水池。通过板换回收余热。

厂区中央空调控制

综合管控厂区平均温湿度,温湿度传感器多点平均分布,定点监测,保障温湿度要求。

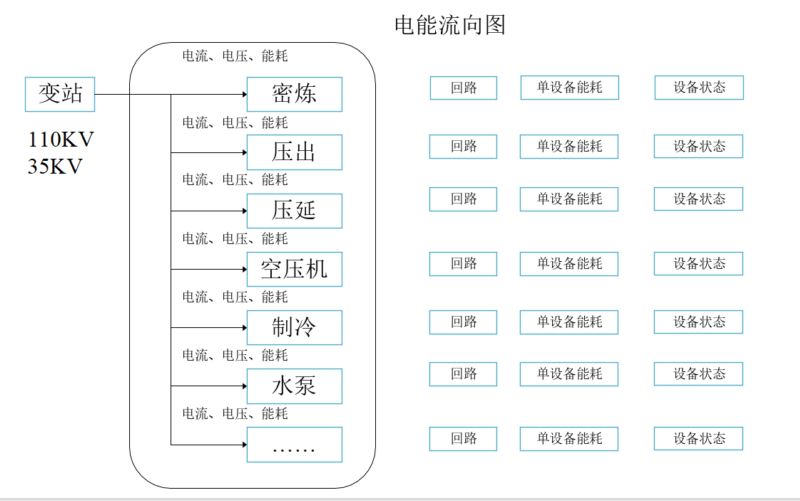

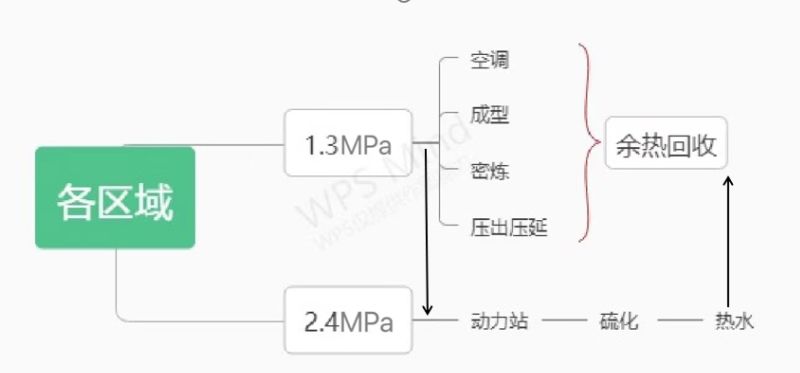

2.1.1 能源流向

系统以工序树形结构的形式展示全公司电能流向图,包括变电站的功率,各种工序的功率、能耗、电能参数,设备的工作状态,是否过压过在等信息。

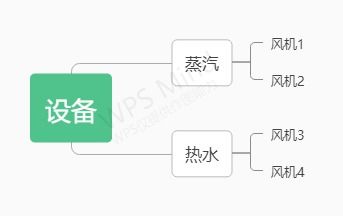

2.1.2 空调监控

通过分区监控开机台数、温度、湿度、能耗、是否热水优先、旁通阀状态等数据监控空调运行状态和节能状态。

2.1.3 电力流向

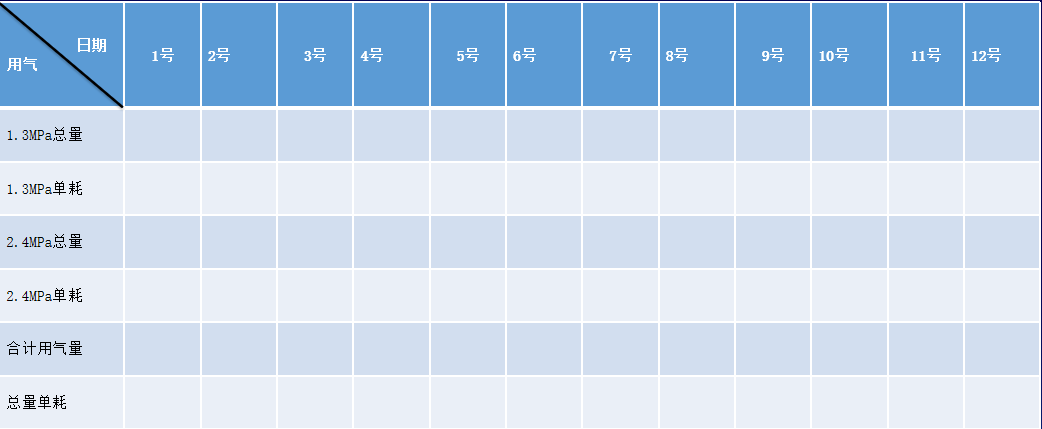

系统以工序树形结构的形式展示全公司电能流向图,包括不同工作状态下的工作项目,对各个区域分区监测,监测其瞬时流量、压力、温度、总用气量等数据,进行分析记录。

2.1.4 硫化监控

监测设备瞬时流量、压力、温度来记录其运行情况,通过检测分区监控开机台数、产量、单耗、超标报警、用气量、旁通阀状态、热水量来检测运行状态,当运行异常时及时报警。

图4 1-4 硫化工艺报表示意图

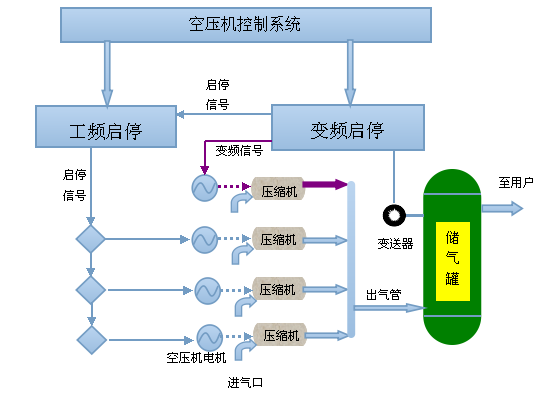

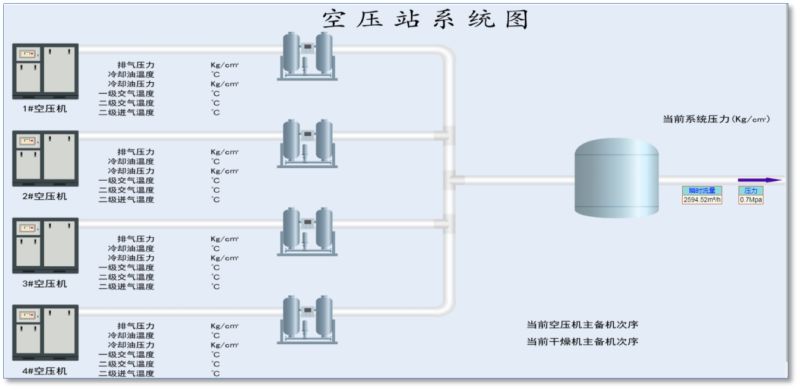

2.2 空压机系统节能控制

2.2.1 空压机集中控制+变频调速

空压机在工作中,由于负载的不稳定导致供气管网压力的波动,进而导致空压机的频繁加卸载。而空压机卸载不产气的同时会消耗满载能耗的70%的能耗。空压机节能控制系统利用400白菜导航网算法,控制空压机运行,使空压机匹配负载、按需供气。

控制系统功能主要有:

空压机群管理

单台变频空压机辅控

气体流量计量管理

空压机房设备维保管理

管道供气节能管理

冷却水循环监控

冷却水阀门联控

控制系统功能主要有:

Ø 空压机群管理:实时检测空压机排气压力温度、运行状况,依据用气情况合理控制空压机运行数量,平衡空压机运行时间。对空压机运行异常进行报警,并对空压机运行情况进行记录、存储。

Ø 单台变频空压机辅控:通过变频系统调节单台空压机运行,稳定压缩空气系统整体压力。

Ø 气体流量计量管理:实时监测压缩空气管网压力、流量、露点,压力异常时进行报警。

Ø 空压机房设备维保管理:空压机房内设备维护保养记录管理,相关设备维护定时提醒。

Ø 管道供气节能管理:安装管道供气节能管理单元,对气体流量高精度控制,实时控制高压气体溢流量。

Ø 冷却水循环监控:实时监测冷却水压力、温度,根据冷却水用量调整水泵运行冷却水异常报警。

Ø 冷却水阀门联控:根据空压机运行情况对冷却水阀门进行连锁控制。

2.2.2 空压系统余热回收

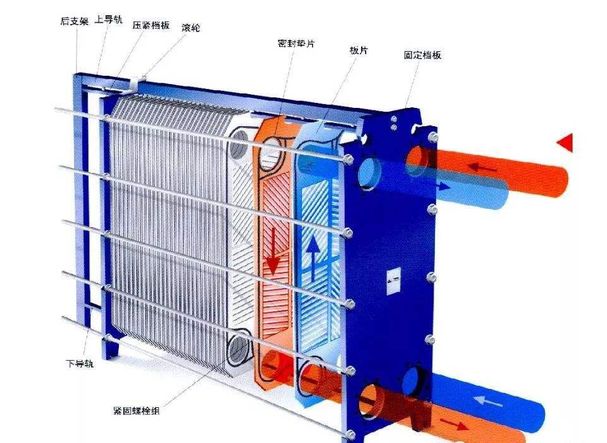

2.3 板式换热器余热回收

板式换热器是由一系列具有一定波纹形状的金属片叠装而成的一种新型高效换热器。各种板片之间形成薄矩形通道,通过板片进行热量交换。板式换热器是液—液、液—汽进行热交换的理想设备。它具有换热效率高、热损失小、结构紧凑轻巧、占地面积小、安装清洗方便、应用广泛、使用寿命长等特点。在相同压力损失情况下,其传热系数比管式换热器高3-5倍,占地面积为管式换热器的三分之一,热回收率可高达90%以上。

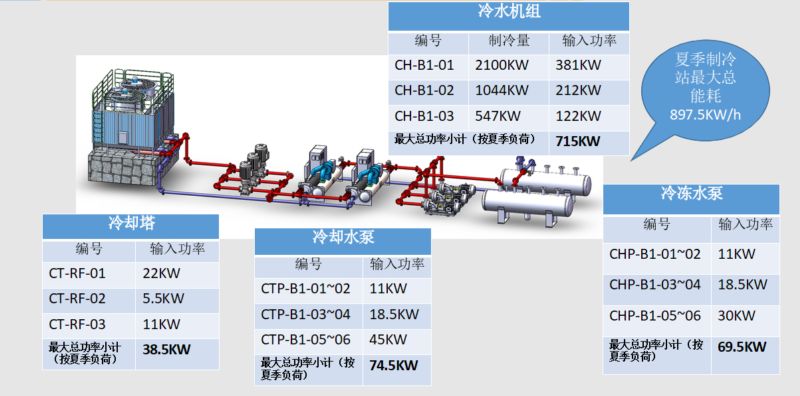

2.4 制冷站节能控制

单控模式、手控模式、群控模式;

使原有的制冷系统一直运行在最佳工况;

对现有水泵增加变频流量控制;

对现有冷却水塔增加变频控制;

冷冻水温的设定根据冷量及机组运行进行调节;

水泵控制总控系统内,根据总负荷进行调解

4.4.1制冷站节能健康

中央空调节能控制系统对空调水系统采用自适应模糊优化算法实现系统效率最佳控制。

3 系统功能简介

3.1 能耗监测

功能介绍:展示工控系统、PLC、厂区区域能耗、现场表计读数等实时数据,5秒刷新。

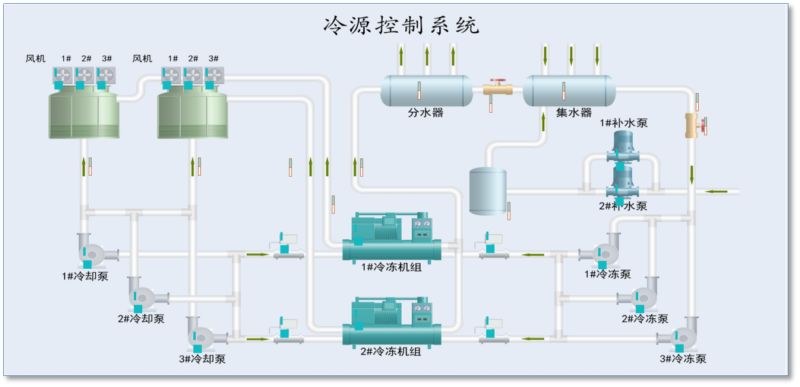

3.1.1 工艺流程图

功能介绍:作为工控系统的集中监控,展示现场各工控系统的监控画面及参数。包括【空压控制系统】【制冷控制系统】【空调控制系统】。

图5-2-7 工艺流程图

3.2 区域能耗分析

功能介绍:实现企业分类、分区域、分班组、分生产类型等方面的能耗对比分析、变化趋势分析,以及能耗数据的指标分析等功能。

3.2.1 区域能耗综合查询

功能介绍:满足用户对企业各区域能耗的历史数据进行多角度查询的需要,允许用户自行定制查询条件(包括自定义区域、自定义能耗类型、自定义时间频率、自定义数据类型等),并支持自定义查询方案的编辑,手动录入和自动计算的数据都在查询的范围之内。

图5-5-1 区域能耗综合查询界面

3.2.2 区域能耗分析

功能介绍:主要展示厂区内所有区域的能耗量以及能耗排名、能耗占比,使管理人员了解全厂的重点用能区域。

图5-5-4 区域能耗分析– 排名及比例分析

从界面中我们可以看到,显示对某企业下的各区域在某数据类型的某能耗分类分项属性值进行对比分析,包含各区域的排名、占比以及数据。

图5-5-5 区域能耗分析– 趋势曲线

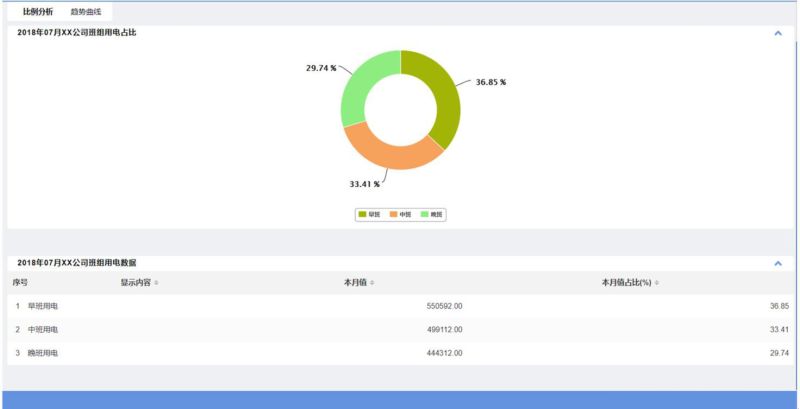

3.2.3 班组能耗分析

功能介绍:此功能主要是对工业企业中具有轮班制的车间进行不同班组时段的能耗情况进行对比分析,同时可对比生产管理部制定的排产计划,分析班组能耗是否正常。

图5-5-7 班组能耗分析

从界面中我们可以看到,界面中的内容包含:班组用能排名、班组用能占比、班组用能数据列表。

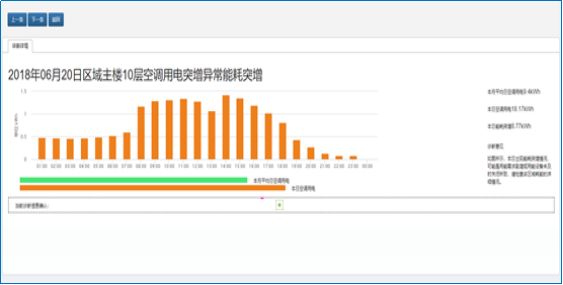

3.3 能源优化诊断

用能诊断

从车间区域/设备能耗量值的角度进行诊断,包含用能区域/设备能耗各时段数据、能耗限值、当日能耗总量,月平均日能耗总量、本日能耗突增量、突增原因、及问题属性等。

从用能损耗的角度进行诊断,帮助管理人员及时发现滴冒跑漏、能耗浪费问题,并给出管理建议等。

3.4 产品用能分析

功能介绍:此功能是对产品相关数据进行统计分析,包括【产品能耗综合查询】【产品分类能耗分析】【单位产品能耗分析】【分类能耗产品对比】【产品指标分析】等功能。

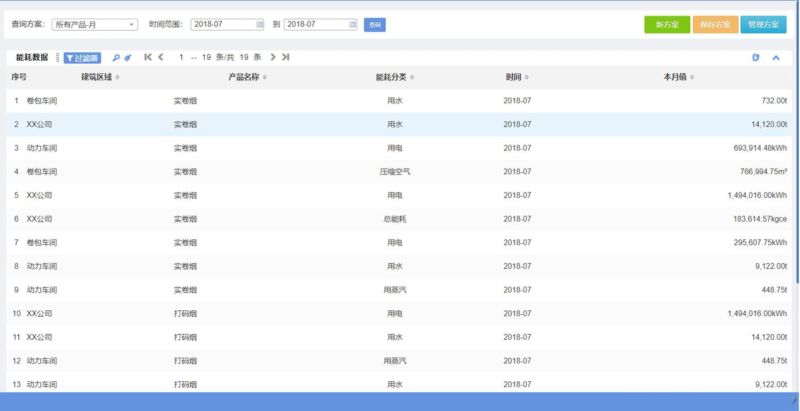

3.4.1 产品能耗综合查询

功能介绍:满足用户对企业各产品产量、能耗的历史数据进行多角度查询的需要,允许用户自行定制查询条件(包括自定义区域、自定义产品、自定义能耗类型、自定义时间频率、自定义数据类型等),并支持自定义查询方案的编辑,手动录入和自动计算的数据都在查询的范围之内。

图5-6-1 产品能耗综合查询

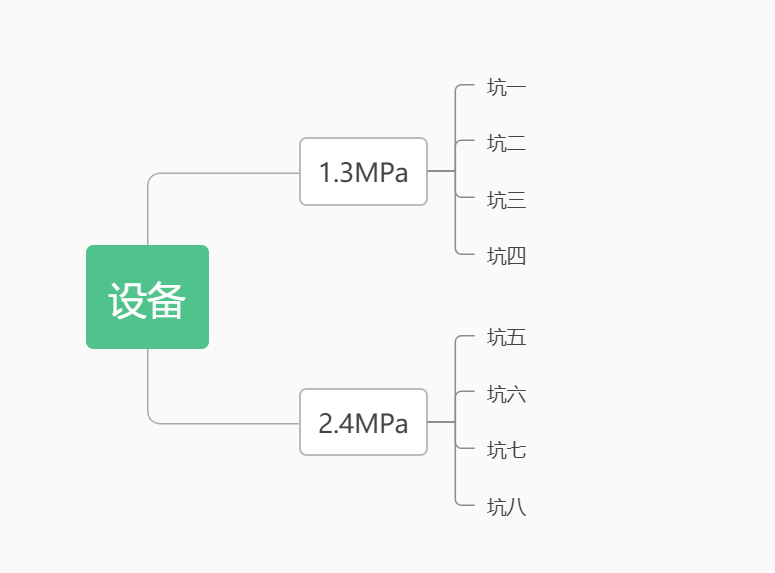

3.5 设备用能分析

3.5.1 设备能耗综合查询

功能介绍:此功能主要满足用户对设备的历史能耗进行多角度查询的需要,允许用户自行定制查询条件,并支持自定义查询方案的编辑,手动录入和自动计算的数据都在查询的范围之内。

图5-7-1 设备能耗综合查询

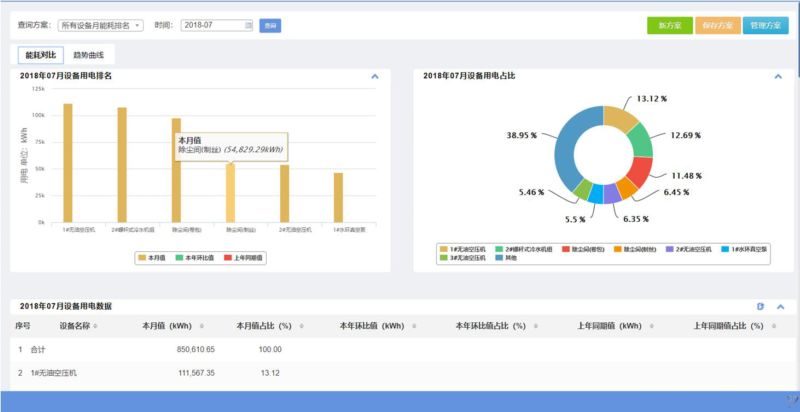

3.5.2 设备能耗分析

展示所选设备某一能耗分类的本期值和同期值的能耗对比及趋势曲线。

图5-7-3 设备能耗分析– 能耗对比

从界面中我们可以看到,所选设备的某一能耗分类本期值和同期值进行比对分析,包含内容:各设备能耗排名柱图、各设备能耗占比饼图、各设备能耗数据列表。

图5-7-4 设备能耗分析– 趋势曲线

从界面中我们可以看到,此界面以折线图和数据列表的形式向用户展示所选设备的某一能耗分类本期值和同期值的对比分析。

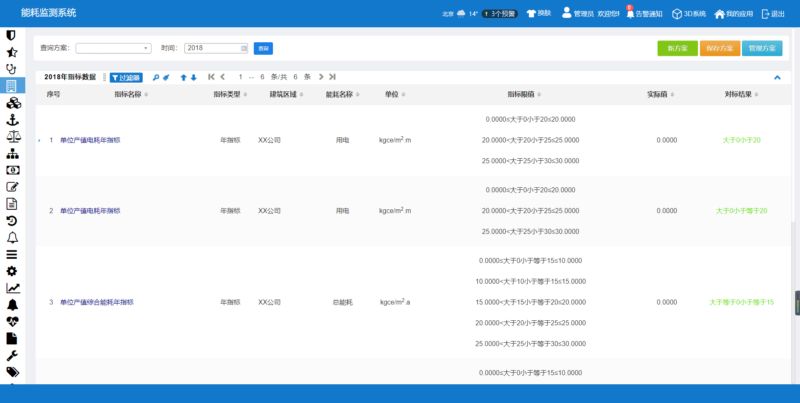

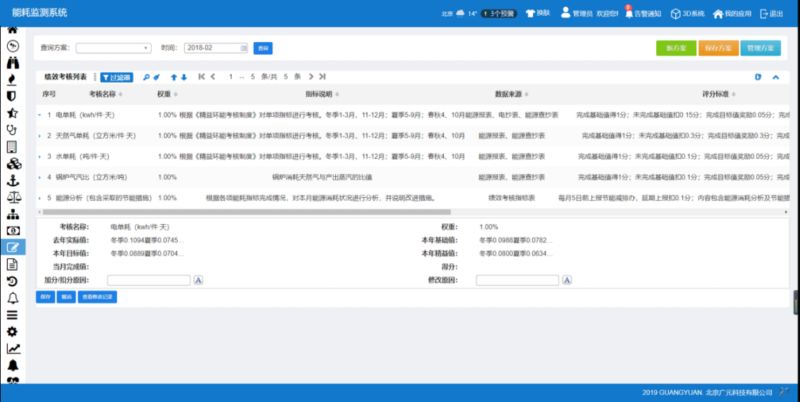

3.6 能源指标定额考核、报表分析

3.6.1 能源指标考核

能源定额考核:

用户可导入或者手动输入部门/班组各分类能耗定额,系统可根据实际能耗使用量,进行计划值与实际值的对比。

能效对标分析:

对区域及设备能耗指标进行多角度比对分析,与国家标准、省市级标准、行业标准进行对比、限额和节能量目标对比。当对标出现差异时,可帮助管理人员可迅速分析判断能耗变化趋势,便于管理人员挖掘节能潜力。

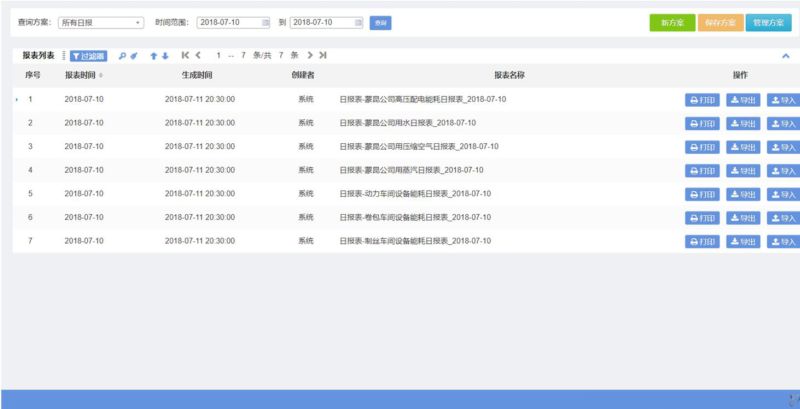

3.6.2 报表分析

综合能耗报表

系统提供报表自定义工具,用户可根据管理的需求自定义报表内容、格式、生成周期、导出/发送规则。报表内容包括所有区域能耗、设备能耗数据,以及能源消费机构等。可根为管理决策和能源审计提供数据支撑。

系统定期生成企业主要用能设备的基本信息及运行状况报表,加强对能源计量器具的跟踪检测和管理。

图5-9-1 报表查看

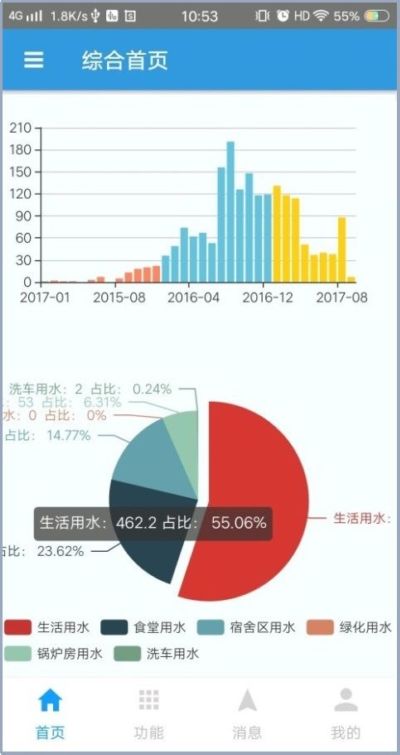

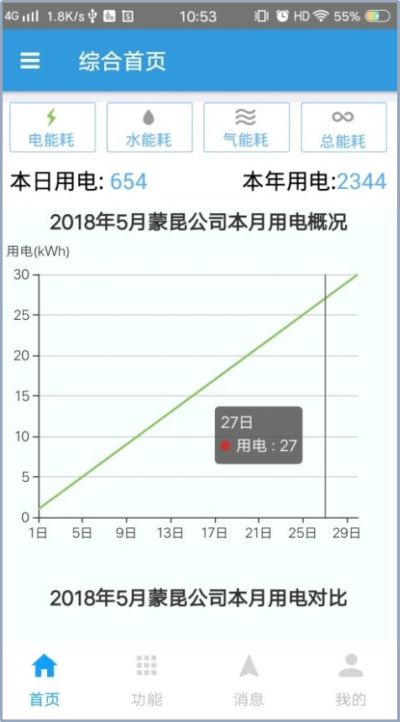

4 系统功能—手机APP的应用

功能介绍:移动端手机APP应用

平台支持移动端查看企业的实时能耗数据,便于管理人员随时随地的对能源消耗进行管理。

用户在手机页面查看关心的每个区域的用能数据简报, 系统默认根据不同用户的角色,提供不同的区域以及简报内容。

在系统内的遥测越限、项目内设备异常、系统故障状态、指标越限发生异常情况时,会在APP中进行即时的报警消息推送,用户可以登录APP进行即时查看其异常消息,及时知道异常情况。

- 上一篇:已经没有了

- 下一篇:园区节能控碳解决方案